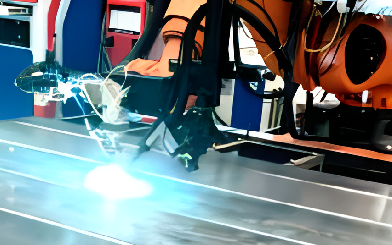

儲罐焊切誤差大?2025年智能自動化焊接技術全解析

發布日期:2025-12-12 10:05 ????瀏覽量:

在石油化工、能源裝備等領域,據統計,約30%的儲罐返工源于焊接變形或焊縫缺陷。2025年,隨著智能自動化焊接技術的突破,實現了焊接過程的精準控制,為儲罐制造提供了高效、可靠的解決方案。

一、智能焊接如何破解儲罐焊接難題?

1、實時監測與自適應調整

智能焊接系統通過激光視覺傳感器、紅外熱成像儀等設備,實時采集焊接位置、溫度、電流等數據。如在儲罐底板焊接中,系統可識別0.1毫米級的焊縫偏移,并通過PID控制算法動態調整焊接參數,確保熱輸入均勻,減少因局部過熱導致的收縮變形。

2、多軸協同軌跡規劃

針對儲罐弧形表面與復雜結構,智能焊接機器人采用多軸聯動技術,結合離線編程與力控拖拽示教功能,可自動規劃最優焊接路徑。如在罐底與壁板連接的角焊縫施工中,機器人能以±0.02毫米的重復定位精度完成環形焊接,避免人工操作因視角盲區導致的偏差。

3、缺陷智能識別與預防

通過AI視覺識別與聲紋分析技術,系統可實時檢測氣孔、咬邊等缺陷。如2000m³浮頂罐項目中,智能焊接系統將咬邊缺陷發生率從15%降至2%以下,單臺設備日焊絲消耗量提升至35公斤,效率較純手工焊接提高近一倍。

二、智能焊接技術的突破

1、AI視覺+動態感知

通過高精度3D視覺傳感器與激光掃描技術,系統可實時識別焊縫形態、坡口角度及環境干擾,誤差識別精度達±0.1mm。

2、數字孿生+工藝優化

基于數字孿生技術,系統可模擬焊接熱變形、應力分布等復雜過程,提前生成最優焊接路徑與參數組合。

3、自適應控制?

針對儲罐浮艙、環縫等復雜結構,七軸聯動機器人可靈活調整姿態,配合力反饋系統實時修正焊接壓力與速度,解決傳統工藝中因板材變形導致的焊縫偏移問題。

三、典型應用場景

1、儲罐底板焊接

智能焊接系統通過反變形法與剛性固定技術,將縱向收縮變形量控制在設計值的5%以內。如25米直徑浮頂罐項目采用“中腹板短焊縫優先+邊緣板對稱施焊”工藝,焊后底板平整度誤差小于2毫米。

2、儲罐浮艙焊接

采用強磁性履帶底盤與六自由度機械臂的智能焊接機器人,可在直徑超20米的浮艙內自主移動,替代人工完成仰焊、橫焊等高風險作業。

2025年,智能自動化焊接技術正以“數據驅動+機械精度”重新定義制造標準。從新疆戈壁的LNG儲罐到沿海煉化基地的巨型罐體,機器人“焊工”以毫米級精度與24小時不間斷作業,推動著“新質生產力”的落地。

相關文章

5大自動化焊接機器人解決方案,提升產能!

特種壓力容器焊接:高溫高壓環境下的自動化工藝突破

工程機械、壓力容器、能源裝備等領域的焊接效率提升路徑

焊接自動化生產線可能會出現的問題,你都知道哪些嗎?

壓力容器自動化焊接:舊備改造VS新產線投資的決策指南

自動化焊接設備的常見故障及解決方案

自動化焊接設備的優勢與應用領域

自動化焊接有哪些應用領域?

除了MIGMAG焊接,還有哪些適合自動化應用的焊接工藝?